Table of Contents

Vorteile der Verwendung von geschweißten Rohren aus Edelstahl 304 und 316 in industriellen Anwendungen

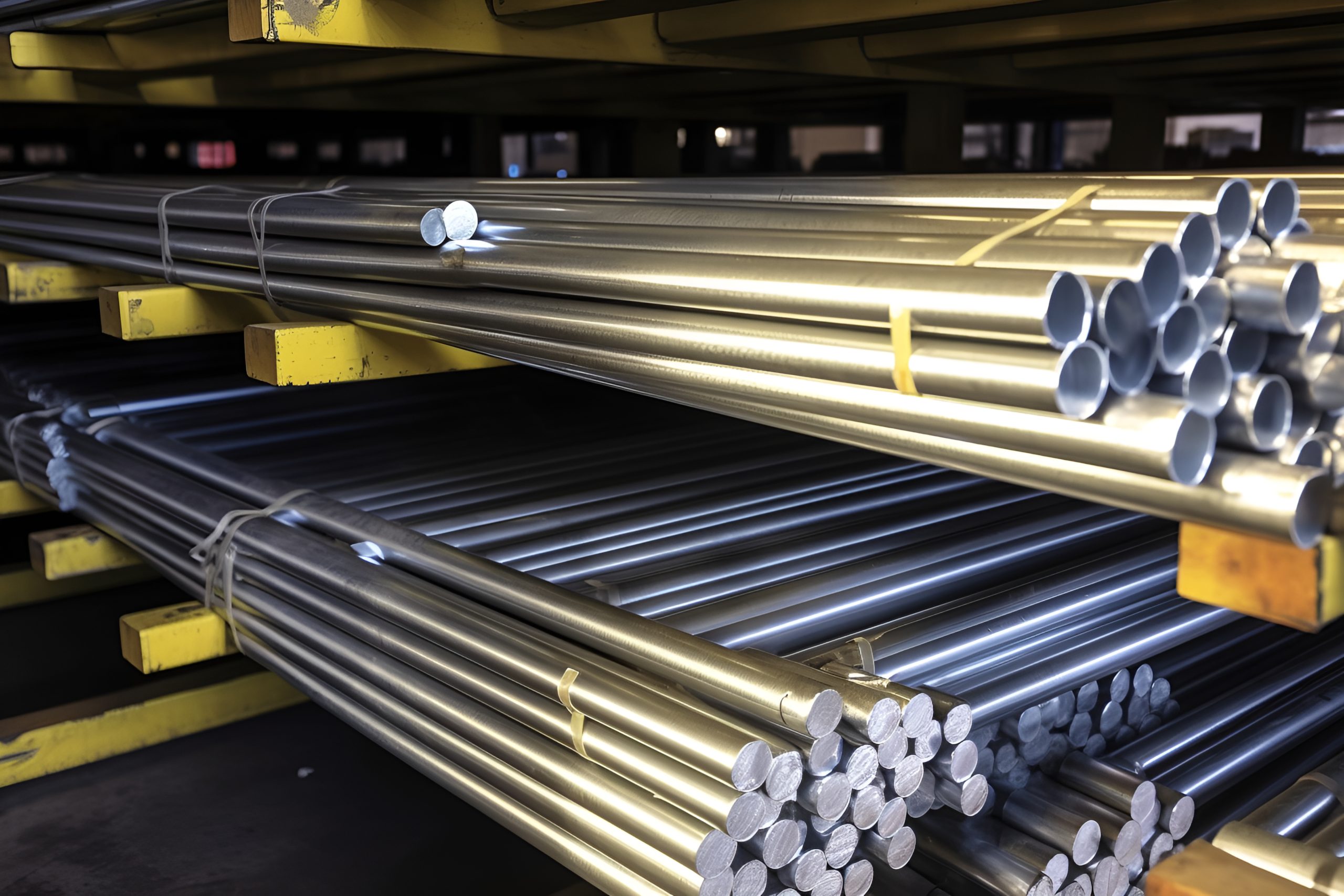

Edelstahl ist aufgrund seiner Haltbarkeit, Korrosionsbeständigkeit und Ästhetik ein beliebtes Material in verschiedenen Branchen. Wenn es um Edelstahlrohre geht, sind 304 und 316 zwei der am häufigsten verwendeten Qualitäten. Diese Qualitäten sind für ihre hervorragenden mechanischen Eigenschaften und Korrosionsbeständigkeit bekannt und eignen sich daher ideal für eine Vielzahl industrieller Anwendungen.

Eine der Der Hauptvorteil der Verwendung von geschweißten Rohren aus Edelstahl 304 und 316 ist ihre hervorragende Korrosionsbeständigkeit. Beide Sorten enthalten einen hohen Chromanteil, der eine schützende Oxidschicht auf der Materialoberfläche bildet. Diese Oxidschicht wirkt als Barriere und verhindert die Bildung von Korrosion und Rost auf dem Rohr. Dadurch eignen sich geschweißte Edelstahlrohre ideal für den Einsatz in rauen Umgebungen, in denen sie häufig Feuchtigkeit, Chemikalien oder hohen Temperaturen ausgesetzt sind.

Zusätzlich zu ihrer Korrosionsbeständigkeit sind geschweißte Edelstahlrohre 304 und 316 auch äußerst langlebig. Diese Qualitäten verfügen über eine hervorragende Zugfestigkeit und können hohen Drücken und Temperaturen standhalten. Dadurch eignen sie sich für den Einsatz in anspruchsvollen Industrieanwendungen wie der Öl- und Gasverarbeitung, der chemischen Verarbeitung sowie der Lebensmittel- und Getränkeproduktion. Geschweißte Edelstahlrohre sind außerdem beständig gegen Lochfraß und Spaltkorrosion, was sie zu einer zuverlässigen Wahl für Anwendungen macht, bei denen das Rohr korrosiven Substanzen ausgesetzt ist.

Ein weiterer Vorteil der Verwendung von geschweißten Rohren aus Edelstahl 304 und 316 ist ihre Vielseitigkeit. Diese Qualitäten können problemlos in verschiedenen Formen und Größen hergestellt werden, wodurch sie für ein breites Anwendungsspektrum geeignet sind. Geschweißte Edelstahlrohre können in Rohrleitungssystemen, Wärmetauschern, Druckbehältern und Strukturbauteilen verwendet werden. Sie können auch geschweißt, gebogen und bearbeitet werden, um spezifische Designanforderungen zu erfüllen, was sie zu einer flexiblen und kostengünstigen Lösung für Industrieprojekte macht.

Darüber hinaus sind geschweißte Rohre aus Edelstahl 304 und 316 leicht zu warten und zu reinigen. Die glatte Oberfläche des Materials verhindert die Ansammlung von Schmutz, Bakterien und anderen Verunreinigungen und macht es hygienisch und leicht zu desinfizieren. Dies macht geschweißte Edelstahlrohre ideal für den Einsatz in Branchen wie Pharmazeutik, Lebensmittelverarbeitung und medizinischen Geräten, in denen Sauberkeit von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass geschweißte Edelstahlrohre 304 und 316 eine Reihe von Vorteilen für industrielle Anwendungen bieten. Ihre hervorragende Korrosionsbeständigkeit, Haltbarkeit, Vielseitigkeit und einfache Wartung machen sie zu einer zuverlässigen Wahl für eine Vielzahl von Branchen. Ob Sie ein Material für Rohrleitungssysteme, Wärmetauscher oder Strukturbauteile suchen, geschweißte Edelstahlrohre sind eine kostengünstige und zuverlässige Lösung. Erwägen Sie die Verwendung von geschweißten Rohren aus Edelstahl 304 und 316 bei Ihrem nächsten Industrieprojekt, um von deren hervorragenden mechanischen Eigenschaften und Korrosionsbeständigkeit zu profitieren.

Vergleich von geschweißten 304- und 316-Edelstahlrohren für verschiedene Rohrleitungssysteme

Edelstahl ist aufgrund seiner Haltbarkeit, Korrosionsbeständigkeit und Ästhetik ein beliebtes Material, das in verschiedenen Branchen verwendet wird. Wenn es um Rohrleitungssysteme geht, sind 304 und 316 zwei der am häufigsten verwendeten Edelstahlsorten. Beide Sorten sind für ihre hervorragende Korrosionsbeständigkeit bekannt, weisen jedoch einige wesentliche Unterschiede auf, die sie für verschiedene Anwendungen geeignet machen.

Edelstahl 304 ist eine vielseitige und weit verbreitete Sorte, die für ein breites Anwendungsspektrum geeignet ist. Im Vergleich zu Edelstahl 316 enthält es einen höheren Anteil an Chrom und Nickel, was ihm in den meisten Umgebungen eine gute Korrosionsbeständigkeit verleiht. Edelstahl 304 wird häufig in Geräten zur Lebensmittelverarbeitung, Küchengeräten und architektonischen Anwendungen verwendet, bei denen es auf die Ästhetik ankommt.

Andererseits enthält Edelstahl 316 Molybdän, was ihm eine hervorragende Korrosionsbeständigkeit verleiht, insbesondere in Chloridumgebungen. Dadurch eignet sich Edelstahl 316 ideal für Anwendungen, bei denen die Einwirkung von Salzwasser oder aggressiven Chemikalien ein Problem darstellt. Es wird häufig in Meeresumgebungen, chemischen Verarbeitungsanlagen und pharmazeutischen Geräten verwendet.

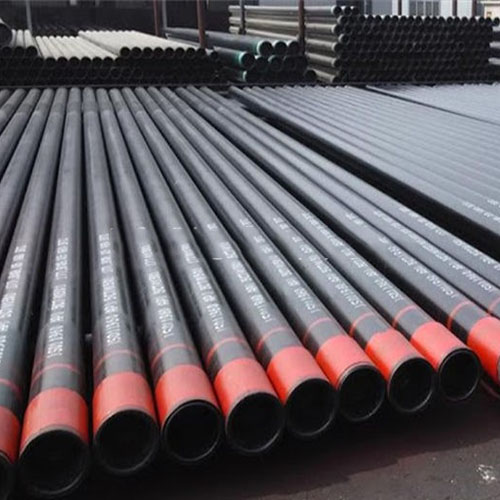

Wenn es um geschweißte Edelstahlrohre für Rohrleitungssysteme geht, werden häufig sowohl die Qualitäten 304 als auch 316 verwendet. Geschweißte Edelstahlrohre werden hergestellt, indem ein Edelstahlstreifen in eine Rohrform geformt und anschließend die Naht verschweißt wird. Durch diesen Prozess entsteht eine starke und leckagesichere Verbindung, wodurch geschweißte Edelstahlrohre für Hochdruck- und Hochtemperaturanwendungen geeignet sind.

In Bezug auf die Kosten ist Edelstahl 304 im Allgemeinen günstiger als Edelstahl 316. Dies macht es zu einer beliebten Wahl für Anwendungen, bei denen die Korrosionsbeständigkeit nicht im Vordergrund steht. Wenn jedoch die Korrosionsbeständigkeit ein entscheidender Faktor ist, können die höheren Kosten von Edelstahl 316 gerechtfertigt sein.

Beim Vergleich der mechanischen Eigenschaften von geschweißten Rohren aus Edelstahl 304 und 316 sind einige Unterschiede zu berücksichtigen. Edelstahl 316 weist im Vergleich zu Edelstahl 304 eine höhere Zugfestigkeit und Streckgrenze auf. Dadurch eignet sich Edelstahl 316 besser für Anwendungen, bei denen eine hohe Festigkeit erforderlich ist, beispielsweise in Bau- oder Druckbehälteranwendungen.

In Bezug auf die Schweißbarkeit lassen sich sowohl Edelstahl 304 als auch Edelstahl 316 problemlos mit gängigen Schweißtechniken wie WIG- oder MIG-Schweißen schweißen . Edelstahl 316 ist jedoch anfälliger für Sensibilisierung, was in bestimmten Umgebungen zu interkristalliner Korrosion führen kann. Um eine Sensibilisierung zu verhindern, sollte Edelstahl 316 nach dem Schweißen geglüht werden.

Zusammenfassend lässt sich sagen, dass es bei der Wahl zwischen geschweißten Rohren aus Edelstahl 304 und 316 für Rohrleitungssysteme wichtig ist, die spezifischen Anforderungen der Anwendung zu berücksichtigen. Edelstahl 304 ist eine vielseitige und kostengünstige Option für Anwendungen, bei denen die Korrosionsbeständigkeit nicht im Vordergrund steht. Andererseits bietet Edelstahl 316 eine hervorragende Korrosionsbeständigkeit und Festigkeit und ist somit ideal für raue Umgebungen. Wenn Sie die Unterschiede zwischen diesen beiden Qualitäten verstehen, können Sie eine fundierte Entscheidung darüber treffen, welche Qualität für Ihr Rohrleitungssystem am besten geeignet ist.

Tipps für die ordnungsgemäße Installation und Wartung von geschweißten Edelstahlrohren in verschiedenen Umgebungen

Edelstahlrohre werden aufgrund ihrer Haltbarkeit, Korrosionsbeständigkeit und Ästhetik häufig in verschiedenen Branchen eingesetzt. Unter den verschiedenen Edelstahlsorten sind 304 und 316 die am häufigsten verwendeten Güten für geschweißte Rohre und Leitungen. Diese Qualitäten bieten eine hervorragende Korrosionsbeständigkeit und eignen sich daher ideal für den Einsatz in einer Vielzahl von Umgebungen, einschließlich Industrie-, Schifffahrts- und Lebensmittelverarbeitungsanwendungen.

Die ordnungsgemäße Installation und Wartung von geschweißten Edelstahlrohren ist für die Gewährleistung ihrer Langlebigkeit und Leistung von entscheidender Bedeutung. In diesem Artikel besprechen wir einige Tipps für die Installation und Wartung von geschweißten Rohren und Rohren aus Edelstahl 304 und 316 in verschiedenen Umgebungen.

Bei der Installation von geschweißten Edelstahlrohren ist es wichtig, die Umgebung zu berücksichtigen, in der sie verwendet werden. Beispielsweise ist es in Industrieumgebungen, in denen die Rohre aggressiven Chemikalien oder hohen Temperaturen ausgesetzt sind, von entscheidender Bedeutung, die geeignete Edelstahlsorte auszuwählen, die diesen Bedingungen standhält. In solchen Umgebungen wird häufig Edelstahl 316 aufgrund seiner höheren Korrosionsbeständigkeit im Vergleich zu Edelstahl 304 bevorzugt.

Die ordnungsgemäße Handhabung und Lagerung von geschweißten Edelstahlrohren ist ebenfalls wichtig, um Schäden und Verunreinigungen zu vermeiden. Rohre sollten an einem sauberen, trockenen und gut belüfteten Ort gelagert werden, um Korrosion und Kontamination zu vermeiden. Es wird empfohlen, die Rohre mit einer Schutzschicht, z. B. Kunststoff oder Pappe, abzudecken, um Kratzer und Dellen während des Transports und der Lagerung zu vermeiden.

https://www.youtube.com/watch?v=4erHivkeuv4

Während der Installation muss unbedingt darauf geachtet werden, dass die Rohre richtig ausgerichtet und abgestützt sind, um Spannungen und Belastungen an den Schweißnähten zu vermeiden. Eine ordnungsgemäße Ausrichtung kann dazu beitragen, Lecks zu verhindern und einen reibungslosen Flüssigkeitsfluss durch die Rohre sicherzustellen. Darüber hinaus ist es wichtig, die richtigen Schweißtechniken und -geräte zu verwenden, um starke und dauerhafte Schweißnähte zu gewährleisten.

In Meeresumgebungen, in denen Edelstahlrohre Salzwasser und hoher Luftfeuchtigkeit ausgesetzt sind, ist eine regelmäßige Wartung von entscheidender Bedeutung, um Korrosion und Verschleiß zu verhindern. Es wird empfohlen, die Rohre regelmäßig mit einem milden Reinigungsmittel und Wasser zu reinigen, um Schmutz, Salz und andere Verunreinigungen zu entfernen. Darüber hinaus kann das Auftragen einer Schutzbeschichtung, beispielsweise einer Farbe in Marinequalität oder Epoxidharz, dazu beitragen, Korrosion zu verhindern und die Lebensdauer der Rohre zu verlängern.

Bei Anwendungen in der Lebensmittelverarbeitung, bei denen Hygiene von größter Bedeutung ist, ist es wichtig, die Sauberkeit aufrechtzuerhalten von Edelstahlrohren, um Verunreinigungen vorzubeugen. Regelmäßige Reinigung mit einem lebensmittelechten Desinfektionsmittel und heißem Wasser kann dabei helfen, Bakterien und andere Verunreinigungen aus den Rohren zu entfernen. Es ist außerdem wichtig, die Rohre regelmäßig auf Anzeichen von Korrosion oder Beschädigung zu überprüfen und beschädigte Abschnitte umgehend auszutauschen.

Zusammenfassend lässt sich sagen, dass die ordnungsgemäße Installation und Wartung von geschweißten Edelstahlrohren von entscheidender Bedeutung ist, um ihre Langlebigkeit und Leistung in verschiedenen Umgebungen sicherzustellen. Indem Sie die in diesem Artikel genannten Tipps befolgen, können Sie dazu beitragen, Korrosion, Lecks und andere Probleme zu verhindern, die die Leistung von Edelstahlrohren beeinträchtigen können. Unabhängig davon, ob Sie geschweißte Rohre und Rohre aus Edelstahl 304 oder 316 verwenden, sind die richtige Handhabung, Installation und Wartung der Schlüssel zur Maximierung ihrer Lebensdauer und zur Gewährleistung ihrer Zuverlässigkeit in verschiedenen Anwendungen.